化学プラント、製油所など、可燃性ガスや粉塵が存在する防爆環境では、わずかな機械の異常が重大な事故に発展するリスクがあります。

ポンプやモーター、ブロワーなどの回転機械は、稼働中に発生する振動から劣化や不具合の兆候を読み取ることができますが、防爆区域では防爆認証を受けた監視機器のみが使用できるので、監視システムの導入が課題となってきました。このような現場の課題を解決するのが、防爆対応の振動監視システムです。

無線通信技術と低消費電力設計を組み合わせることで、危険な環境でも安全に設備の状態を監視し、異常の早期検知を可能にします。

なぜ防爆対応の振動監視システムが必要なのか

従来の有線式センサでは、防爆エリアに配線を引き込む際に防爆ボックスやケーブルグランドが必要になり、施工費用や時間が大きな負担となっていました。また、配線ルートの制約や電源確保の難しさから、監視可能なポイントが限られてしまうケースも多くありました。一方で、防爆対応の無線式振動監視システムは配線工事が不要。振動センサを設備に取り付けるだけで、データを無線で収集・送信できるため、稼働中の機器を止めることなく設置できます。人が立ち入れない危険区域や高所設備も遠隔で常時監視できるため、安全性と効率性を大幅に高めることができます。

システム導入による効果

防爆対応の振動監視システムを導入することで、以下のようなメリットが得られます。

■安全性の向上:危険場所での点検作業を削減し、作業員の安全を確保。

■予防保全の実現:振動データから劣化兆候を早期に検出し、突発停止を防止。

■保全コストの削減:定期点検の省人化・効率化を実現。

■データによる見える化:全設備の稼働状態を一元管理し、保全判断を標準化。

このように、システム導入は単なるセンサ設置にとどまらず、保全体制の変革につながります。

さまざまな導入シーン

■化学プラント:撹拌機やポンプの軸受振動を常時監視

■鉄鋼プラント:圧延ライン・搬送設備の異常検知

■製紙工場:回転ドラムやブロワーの劣化傾向監視

特に、熱や粉塵が多い過酷な現場では、配線を最小限にできる無線システムの導入効果が大きく、安全性と稼働率を両立できます。

大規模・防爆環境対応の「WASABI」振動監視システム

防爆対応の振動監視システムとして注目されているのが、無線式振動監視システム「WASABI」です。

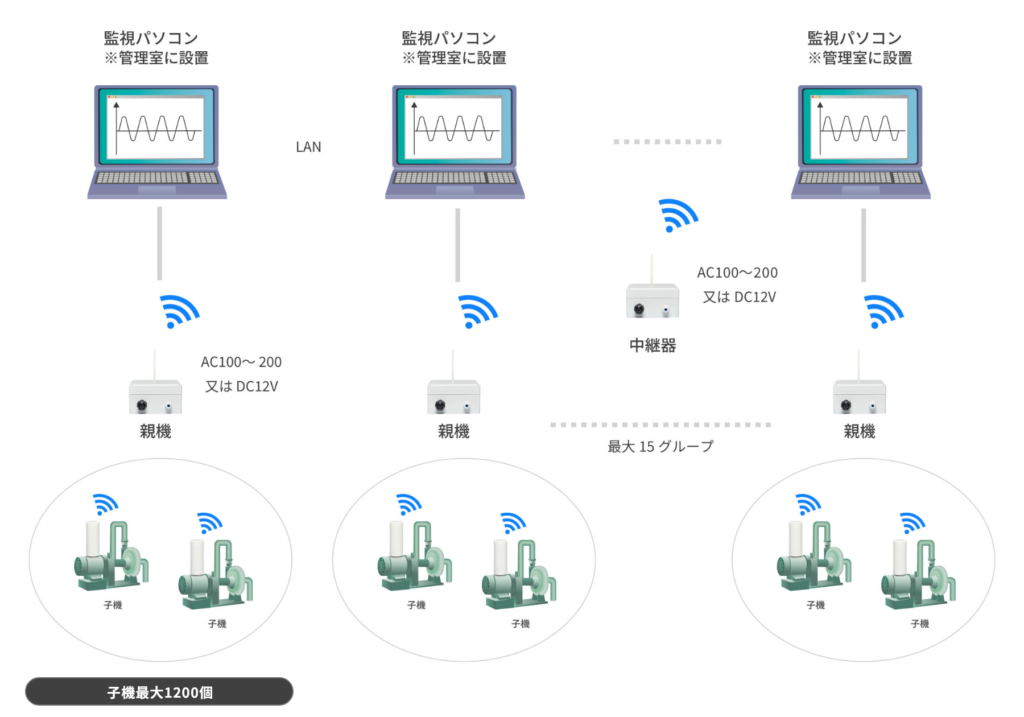

LoRa無線による長距離通信(見通し約500m)、最大1,200台の子機接続、そして10年の電池寿命を実現。

防爆構造(爆発性のガス又は蒸気が存在するおそれのある場所)にも対応し、大規模プラントや防爆エリアでの長期運用を可能にします。取得した振動データは一元管理でき、異常波形を自動検出。突発停止の予防・設備の長寿命化に貢献します。

まとめ

防爆環境における設備監視は、今や「定期点検」から「常時データ監視」へと進化しています。防爆対応の振動監視システムを導入すれば、人が立ち入れない場所でも安全に機械の状態を見守ることができ、保全の質を大きく向上させられます。

安全・効率・信頼性を兼ね備えた防爆対応の無線式振動監視システム「WASABI」で、貴社のプラント保全を次のステージへ。

導入相談・デモ機のお申し込みも承っております。